导航

微信

顶部

发布时间:2024-11-18 阅读: 来源:管理员

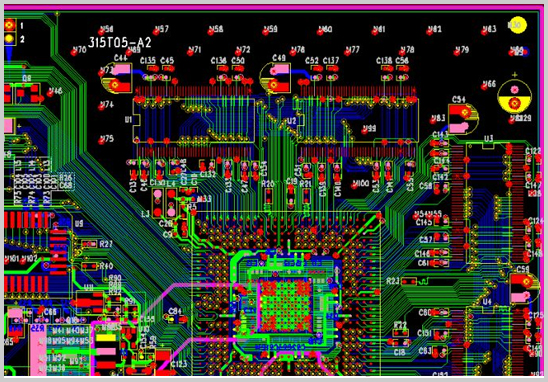

随着电子产品日益复杂化和小型化,对PCBA(印刷电路板组装)的可靠性提出了更高的要求。从多层PCB结构到高精密封装如BGA(球栅阵列),设计的每个细节都可能影响组装的成功率和长期性能。

深圳宏力捷电子是专业PCB设计公司,可承接多层、高精密/BGA封装以及盲孔/埋孔的PCB设计画板服务,客户只需提供原理图,我们可完成电路板布局、建立BOM表、搜寻供应商及购料、样品制作等服务。

在PCBA设计和生产过程中,经常遇到以下常见可靠性问题:

1. 热量管理不足:未能有效规划热通道,导致局部过热,影响焊接质量和电子元件寿命。

2. 信号完整性问题:高速信号路径设计不合理,导致信号干扰和传输损失。

3. 电源完整性不足:不稳定的电源分布会引起电压波动,影响电路稳定性。

4. BGA封装焊接困难:BGA的高密度引脚布局在设计不当时易引发焊接缺陷,如桥接或空洞。

5. 盲孔/埋孔设计不合理:在多层PCB中,盲孔和埋孔如果未正确设计,可能导致信号层间的不可靠连接和生产复杂性。

要提升PCBA组装的可靠性,以下设计改进和策略至关重要:

1. 合理规划电路板布局

- 电源和地平面分离:确保电源和地平面层次设计,避免电磁干扰,增强电源完整性。

- 优化热管理:设计时应使用热过孔和铜填充,以有效分散热量。对于高功率器件,建议使用热导材料和热槽设计。

- 布线原则:高速信号线应尽量缩短,保持平行路径之间的距离,以减少串扰。同时采用“差分信号对”布线以提高抗干扰性。

2. 针对BGA封装的设计方法

- 焊盘设计:BGA焊盘需精确设计,避免焊接中桥接问题。建议使用非阻焊掩膜下沉设计,以增强焊点强度。

- 逃生布线:设计BGA逃生路径时需采用阶梯式扇出方案,减少电路拥挤,保证信号完整性。

- X射线检测:在制造过程中,使用X射线检测BGA焊点,确保焊接质量无缺陷。

3. 盲孔/埋孔的设计与布局

- 分层设计:在多层PCB中,盲孔和埋孔需根据层数合理分布,以减少跨层信号传输问题。

- 减小生产误差:确保盲孔和埋孔的孔径和深径比在工艺标准范围内,以提高生产一致性和板材稳定性。

- 信号传输路径优化:通过使用短路径和屏蔽层设计来减少传输损耗,提高信号质量。

为了确保PCBA组装的高可靠性,还需优化设计到生产的全流程:

1. 建立完善的BOM表和元件筛选

- BOM表的完整性:确保BOM表信息详尽,包括元件型号、封装规格和电气参数,以减少采购和组装环节的误差。

- 可靠供应商选择:使用合格供应商筛选系统,确保元件来源稳定且符合规格。

2. 材料购料与质量监控

- 统一购料:与可靠供应商合作,统一批量购料,减少批次差异。

- 质量检测:购料后进行严格的质量检测,确保元件在装配前符合性能要求。

某客户在进行高密度BGA和盲孔设计时遇到了焊接良率低的问题。通过重新优化PCB布局、改善热管理和调整BGA焊盘设计,最终成功提高了整体组装可靠性,焊接良率由原先的85%提升至97%以上。这显示出合理的设计和布局对PCBA可靠性的显著提升。

通过优化电路板布局、特别处理高精密封装及复杂的盲孔/埋孔设计,并合理管理从BOM到购料的供应链,可以显著提升PCBA组装的可靠性。我们公司的一站式PCB设计打样服务结合了丰富的经验和先进技术,可为客户提供高可靠性、定制化的PCBA解决方案。

获取报价